Quá trình phát triển ngành công nghiệp phân bón (Phần 2)

tiếp theo...

II. Ngành công nghiệp phân bón và các sản phẩm liên quan

Như đã nói ở trên, các sản phẩm của ngành phân bón vô cùng đa dạng và đối với mỗi sản phẩm phân bón thường có một sự đa dạng của các quá trình sản xuất có thể xảy ra. Hơn nữa cơ cấu của ngành công nghiệp này cũng rất đa dạng. Các nhà sản xuất phân bón bao gồm nhiều nhà khổng lồ trong các ngành công nghiệp khai mỏ và hóa chất trên khắp thế giới, trong khi ở một khía cạnh khác là các công ty nhỏ, những công ty này mua các nguyên liệu phân bón ban đầu để sản xuất các loại phân bón hỗn hợp, phức hợp…

Sự đa dạng này đã dẫn đến mô hình phức tạp trong thương mại, bao gồm:

* Các nguyên vật liệu thô - năng lượng lớn (khí tự nhiên, các loại hydrocacbonat khác, điện), phosphate khoáng, muối kali, sulphur.

* Các sản phẩm trung gian - ammonia - các loại axit (phosphoric, sulphuric, nitric).

* Các loại phân bón thành phẩm có thể hoặc không cần phải chế biến thêm để trỏ thành phân bón hỗn hợp hay phức hợp.

Các loại khoáng chất phosphate, muối kali, lưu huỳnh và ammoniac có thể được bón trực tiếp vào đất, vì vậy mà nguyên liệu của một công ty có thể là phân bón đã hoàn thành của người khác. Các loại phân bón áp dụng cho đất phụ thuộc vào những yếu tố như chất lượng đất, các đặc tính của sản phẩm, cơ cấu canh tác, mức độ canh tác và tính kinh tế của các hệ thống phân bón và bón phân khác nhau. Mỗi sản phẩm có những ưu điểm riêng đối với mỗi loại cây trồng, đất và khí hậu riêng. Nó có thể ở dạng rắn hay lỏng. Thể rắn có thể là những hạt đồng nhất về tính chất hóa học hay là hỗn hợp của các sản phẩm khác nhau. Thể lỏng có thể là các hạt rắn, hoặc khí như trong trường hợp của amoniac khan.

Hàm lượng N, P2O5 và K2O hình thành cơ sở chính của giá trị thương mại của một loại phân bón, những điều này cũng có thể bị ảnh hưởng bởi hình thức của nó (dạng bột, dạng hạt, dạng rời…) và khả năng hòa tan của nó. Khẳ năng hòa tan liên quan đến tỷ lệ của dinh dưỡng được bón mà cây trồng hấp thụ được là bao nhiêu. Ngược lại khẳ năng hòa tan không cần thiết phải được tối đa hóa, trường hợp của nitơ là ví dụ, nhiều nghiên cứu của cây trồng đối với loại phân bón cho thấy chỉ cần giải phóng nitơ của chúng vào dung dịch đất một cách chậm chạp vẫn tác động tới cây trồng trong cả mùa sinh trưởng.

1. Sản xuất

Việc sản xuất các loại phân bón thành phẩm trên thế giới trong năm 1995 - 2000 đã đạt mức hơn 450 triệu tấn trong đó khoảng 78 - 80 triệu tấn N, 31 - 35 triệu tấn P2O5 và 23 triệu tấn K2O.

Việc phân bố sản xuất trong khu vực được thống kê ở bảng:

Thống kê (con số tối thiểu)

Sản xuất phân bón trên thế giới theo khu vực và các dinh dưỡng chính, 1994/95 (triệu tấn)

|

Khu vực |

N |

P2O5 |

K2O |

Tổng số |

|

Châu Phi |

1,2 |

2,2 |

- |

3,4 |

|

Châu Á |

37,9 |

11,0 |

2,3 |

51,2 |

|

Châu Mỹ Latinh |

3,0 |

1,9 |

0,3 |

5,2 |

|

Canađa + Mỹ |

14,9 |

9,8 |

9,8 |

34,5 |

|

Châu Âu + FSU |

20,6 |

5,6 |

10,5 |

36,7 |

|

Oceania |

0,3 |

0,6 |

- |

0,9 |

|

Tổng số |

77,9 |

31,1 |

22,9 |

131,9 |

Nguồn cung cấp: IFA

Tuy nhiên, việc sản xuất này chỉ tập trung ở một số quốc gia có liên quan. Ví dụ, 10 nước sản xuất phân bón có chứa nitơ lớn nhất chiếm 72% sản xuất của thế giới. Trường hợp phân bón phosphate và potat, con số tương ứng còn cao hơn 78% và 99%. Ngoài ra những số lượng lớn ammonia, quặng phosphate, sulphur và axit phosphoric và axit sulphuric được đưa vào kinh doanh trên trường quốc tế như các nguyên liệu để sản xuất phân bón.

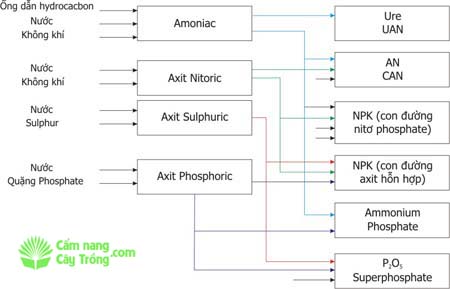

2. Sơ đồ diễn biến sản xuất phân bón

3. Quy trình sản xuất phân bón

Sản xuất phân bón có liên quan với các phản ứng hóa học, đôi khi cả nhiệt độ cao và/hoặc áp suất, sử dụng các loại nguyên liệu thô tự nhiên. Sự biến đổi của những nguyên liệu thô này tất yếu dẫn đến làm ra các thứ phẩm, các khí thải và rác thải có thể ở dạng rắn, lỏng, hoặc dạng khí. Việc phát thải ra không được kiểm soát một số chất này sẽ ảnh hưởng đến môi trường. Để tránh điều này và cũng để tối đa hóa hiệu quả sản xuất, một loạt các quy trình sẵn có để xử lý và tái chế rác thải. Phân này cung cấp một bản miêu tả chung về các quá trình sản xuất phân bón chính, cùng với các kỹ thuật sẵn có tốt nhất là BAT để có thể hạn chế các chất phát thải và/hoặc giảm thiểu lượng khí thải ra môi trường.

Các sản phẩm có liên quan trong chương trình này là ammonia, axit nitơric, ure và ure ammonium nitơrat, ammonium nitơrat và caxi ammonium nitơrat, axit sulphuric, supephosphate đơn và các phân bón đa dinh dưỡng.

3.1 Ammonia

Hơn 99% sản lượng phân bón có nitơ sản xuất trên thế giới đều dựa vào ammonia (NH3). Ammonia cơ bản được sản xuất từ nước, không khí và năng lượng. Nguồn năng lượng thường là hydrocacbon, nhưng cũng có thể là than đá hoặc điện. Khí đốt tự nhiên thường được chọn lựa nhiều là hydrocacbon; khoảng 77% sản lượng ammonia được sản xuất hiện nay là dựa vào khí đốt tự nhiên.

Một nhà máy ammonia hiện đại có công suất bình thường là 1.000 - 2.000 tấn/ngày, mặc dù các nhà máy mới hiện nay thường được thiết kế với công suất lên tới 3.000 tấn/ngày hoặc lớn (nhiều) hơn. Các hệ thống được tích hợp năng lượng và xử lý tác động lẫn nhau để tối đa hóa hiệu quả năng lượng, máy nén khí được điều khiển bởi tuabin hơi tạo ra sự dư thừa hơi nước hoặc năng lượng, cùng với thứ phẩm cacbon đi-ô-xit (CO2) có thể xuất khẩu.

3.1.1. Sulphur - khí tự nhiên

Khoảng 85% các nhà sản xuất Amoniac trên thế giới là dựa vào sự tái lập hơi nước.

Khí tự nhiên có chứa các hợp chất lưu huỳnh - sẽ gây độc cho hầu hết các xúc tác trong quá trình xử lý. Kết quả là những hợp chất ban đầu bị loại bỏ từ khí bằng ống dẫn bằng việc tăng nhiệt độ lên 350-400oC và sau đó hydro hóa các hợp chất lưu huỳnh để tạo thành H2S trong một thùng khí sulphur, thường sử dụng một chất xúc tác là molyđen coban. H2S này được hấp thụ trong kẽm ôxít được ve viên tạo thành kẽm sulfua. Hydro thường được đưa vòa phần tổng hợp, và kẽm sulfua vẫn ở trong trạng thái hấp thụ. Kết quả làm cho ống dẫn khí chứa ít hơn 0,1 ppm S và sau đó trộn lẫn với hơi nước. Hỗn hợp này được đót cháy ở nhiệt độ lên tới 500-600oC và được gọi llaf lần biến đổi ban đầu (hoặc trong một vài trường hợp đối với lần biến đổi trước đoạn phân xảy ra trước lần biến đổi ban đầu).

Nhiệt độ cao đối với lần biến đổi ban đầu được cung cấp bằng cách đốt cháy khí trong một hộp bức xạ chứa trong ống xử lý. Ống này chứa chất xúc tác niken và bên ngoài được làm nóng bằng khí nhiên liệu. Quá trình đốt cháy nhiên liệu khí này cung cấp nhiệt cần thiết cho phản ứng đầu. Số lượng sulphur trong khí tự nhiên thường đủ nhỏ để tránh việc khử sulphur của khí nhiên liệu. Nhưng đây là điều kiện cần thiết đủ để đáp ứng các tiêu chuẩn chất phát thải.

Khí thải trong ống dẫn rời hộp bức xạ có nhiệt độ cao hơn 900oC. Chỉ 50-60% sức nóng của nhiên liệu được sử dụng trực tiếp trong quấ trình tự xử lý, nhưng nhiệt độ của khí trong ống dẫn được trong quá trình đối lưu chất biến đổi, đối với việc tạo ra hơi nước và các yêu cầu xử lý khác. Trong quá trình xử lý biến đổi thong thường, mức tiêu thụ năng lượng khí nhiên liệu chiếm 40-50% năng lượng khí trong ống dẫn. khí trong ống dẫn trong quá trình đối lưu ở nhiệt độ 100-200oC và đây là nguồn chất phát thải chính từ nhà máy.

Chỉ 40-50% khí trong ống dẫn được biến đổi trong lần biến đổi ban đầu. Để tăng sự biến đổi, nhiệt độ tăng lên trong lần biến đổi phát sinh bằng cách đốt cháy chất bên trong phần khí có không khí xử lý. Tiếp sau đó cũng cung cấp nitơ cho khí tổng hợp, phạm vi của quá trình biến đổi ban đầu được điều chỉnh cốt để không khí được cung cấp cho chất biến đổi phát sinh đáp ứng hai mặt là cân bằng nhiệt và yêu cầu khí tổng hợp. Hỗn hợp không khí/ khí sau đó được cho qua một chất xúc tác có chứa niken - tác động đến phần còn lại của việc chuyển đổi: Trên phần ra khỏi lần biến đổi phát sinh nhiệt độ khoảng 10000C, khoảng 99% của khí trong ống dẫn đầu tiên đã được chuyển đổi. Khí công nghiệp sau đó được làm lạnh xuống còn 350-400oC trong một nồi hơi bằng hơi nóng của lò siêu nóng.

Khí cong nghiệp này có chứa 12-15% CO (ở dạng khí khô). Hầu hết số CO này được chuyển hóa thành CO2, đầu tiên là do sự chuyển khí xử lý thong qua một môi trường chất xúc tác sắt ôxít/hoặc crôm ôxít khoảng 400oC và sau đó qua một chất xúc tác là đồng ôxít hoặc kẽm ôxít ở 200-2200C. Hàm lượng CO còn lại trong khí khoảng 0,2-0,4%. Vào thời điểm này khí còn chứa chủ yếu là H2, N2, CO2 và hơi xử lý dôi ra. Hầu hết số hơi nước này ngưng tụ lại bởi được làm lạnh khí trước khi tiến vào hệ thống loại bỏ khí CO2. Nước ngưng tụ lại thong thường chứa 1.500-2000 ppm ammonia và 800-1.200 ppm mêtan, một lượng its CO2 và các kim loại làm chất xúc tác khác. Các tạp chất này sẽ được loại bỏ hoặc được tái sinh.

Sau sự chuyển hóa CO thành CO2, khí xử lý thường chứa khoảng 18% CO2 số CO2 này sau đó bị loại bỏ trong quá trình hấp thụ vật lý và hóa học. Các dung môi được sử dụng trong các quá trình hóa học chủ yếu là các dung dich amin nước hoặc các dung dịch kali cacbonat nóng.

Tiếp sau sự hấp thụ là giảm áp suất và tăng nhiệt độ. Tạo ra CO2 (1,3-1,4 tấn trên mỗi tấn NH3) được sử dụng để sản xuất ure, băng khô hoặc trong các ứng dụng khác.

Theo cách này chỉ một lượng nhỏ CO và CO2 vẫn ở trong khí tổng hợp, nhưng chúng phải được loại bỏ vì chúng sẽ gây độc cho chất xúc tác tổng hợp ammonia. Sự loại bỏ này chỉ thực hiện được bằng cách trộn lẫn CO và CO2 với hydro và chuyển hỗn hợp này thành meta (CH4) và nước bằng cách chuyển qua một phản ứng có chất xúc tác có chứa niken ở nhiệt độ khoảng 300oC. Mêtan là một loại khí trơ trong phản ứng tổng hợp ở trong nước phải được loại bỏ; và đây là thành công đầu tiên đạt được bằng cách làm lạnh và làm ngưng tụ và sau đó bằng cách ngưng tụ/hấp thụ trong ammonia thành phẩm.

Khí tổng hợp sau đó phải được nén khí, quá trình tổng hợp ammonia diễn ra trong điều kiện áp suất thường trong khoảng 100-250 bar. Các nhà máy hiện đại sử dụng máy nén ly tâm, thường được chạy bằng các tubin hơi nước với hơi nước từ nhà mays ammonia. Phản ứng này sử dụng một chất xúc tác sắt ở nhiệt độ 350-550oC và là nhiệt ngoại lai. Do đó, nảy sinh nhu cầu trao đổi nhiệt trên diện rộng. Hơn thế nữa, chỉ có 20-30% khí tổng hợp được chuyển hóa khi chuyển một mình qua lò chuyển, do đó bắt buộc phải có một sự sắp xếp theo vòng ammonia được tách riêng bằng cách làm lạnh/ngưng tụ và khí tổng hợp mới hình thành. Các khí trơ còn lại trong khí tổng hợp được loại bỏ trong một dòng nước tẩy được thiết kế để giữ lại mức khí trơ chỉ còn khoảng 10-15%. Khí tẩy được rửa sạch bằng nước để loại bỏ ammonia và sau đó được sử dụng giống như nhiên liệu để phục hồi hydro.

Làm lạnh và làm ngưng tụ ammonia thành phẩm được thực hiện trong một máy nén lạnh (băng) - loại máy này thường được chạy bằng tubin hơi nước. Nếu làm lạnh bằng nước hoặc không khí thì sự ngưng tụ phần lớn không hoàn chỉnh. Do đó, ammonia bị bốc hơi được sử dụng như là một chất để ướp lạnh trong hầu hất các nhà máy với mục đích để đạ được những sự tập trung ammonia thấp như ý muốn trong quá trình khí được tái sinh chuyển qua lò chuyển.

Ammonia thành phần hóa lỏng cũng được sử dụng trực tiếp trong các nhà máy xuôi dòng hoặc được bảo quản trong các bể. Các bể này có ba loại:

- Được lạnh toàn bộ với trữ lượng điển hình là 1.000-3.000 tấn.

- Các phạm vi bảo quản được điều áp lên tới 1.700 tấn.

- Các bể bán lành mạnh.

Những sự phát triển trong tương lai được hy vọng để tăng hiệu quả và giảm chất phát thải bằng cách:

- Hạ thấp hơi nước xuống tỷ lệ cacbon.

- Tăng phần chuyển đổi của lần biến đổi phát sinh.

- Nâng cao độ tinh khiết của khí tổng hợp.

- Tăng hiệu quả các vòng tổng hợp.

- Cải thiện hệ thống năng lượng điện.

Mời các bạn đón đọc tiếp phần 3...

-

Quá trình phát triển ngành công nghiệp phân bón (Phần 1)

Ngành công nghiệp phân bón được sinh ra từ sự kết hợp của các tình huống có từ nguồn gốc ở Tây Âu trong những năm cuối thế kỷ 18 và nửa đầu thế kỷ 19. Bao gồm:...

Ngành công nghiệp phân bón được sinh ra từ sự kết hợp của các tình huống có từ nguồn gốc ở Tây Âu trong những năm cuối thế kỷ 18 và nửa đầu thế kỷ 19. Bao gồm:...

-

Các cách ủ bã cà phê làm phân bón hữu cơ cho cây trồng tại nhà

Các cách ủ bã cà phê làm phân bón hữu cơ cho cây trồng tại nhà

-

Công thức ủ rác nhà bếp bằng nấm Trichoderma giúp đất tơi xốp, cây tốt bền lâu

Công thức ủ rác nhà bếp bằng nấm Trichoderma giúp đất tơi xốp, cây tốt bền lâu

-

Vì sao không nên bón phân chuồng chưa hoai mục cho cây trồng?

Vì sao không nên bón phân chuồng chưa hoai mục cho cây trồng?

-

Sai lầm khi dùng phân lân khiến cây kém phát triển – Bạn có mắc phải

Sai lầm khi dùng phân lân khiến cây kém phát triển – Bạn có mắc phải

-

Cách sử dụng phân trùn quế đúng chuẩn để tăng năng suất cây trồng

Cách sử dụng phân trùn quế đúng chuẩn để tăng năng suất cây trồng

-

Humic và Fulvic – Cặp đôi hoàn hảo cho sức khỏe đất và cây trồng

Humic và Fulvic – Cặp đôi hoàn hảo cho sức khỏe đất và cây trồng

Danh mục cây trồng

Danh mục cây trồng Côn trùng hại cây trồng

Côn trùng hại cây trồng Bệnh hại cây trồng

Bệnh hại cây trồng Dinh dưỡng cây trồng

Dinh dưỡng cây trồng Bài chuyên mục

Bài chuyên mục Liên hệ

Liên hệ

Cây mai chiếu thủy

Cây mai chiếu thủy

Cây đào

Cây đào

Cây hoa hồng

Cây hoa hồng

Cây nhãn

Cây nhãn

COMBO COMBI 05: Biến vàng thành xanh

COMBO COMBI 05: Biến vàng thành xanh

COMBO T-ROOT kích rễ toàn diện - phục hồi cây yếu, thúc rễ cực mạnh

COMBO T-ROOT kích rễ toàn diện - phục hồi cây yếu, thúc rễ cực mạnh

Sử dụng kết hợp đạm Ure và Atonik đậm đặc - 'Công thức vàng' trong sử dụng phân bón

Sử dụng kết hợp đạm Ure và Atonik đậm đặc - 'Công thức vàng' trong sử dụng phân bón

Những tác dụng và tính năng nổi bật khi sử dụng Cytokinin DA6 trên cây trồng

Những tác dụng và tính năng nổi bật khi sử dụng Cytokinin DA6 trên cây trồng

Làm cách nào để ngăn chặn lộc, đọt non trên cây trồng?

Làm cách nào để ngăn chặn lộc, đọt non trên cây trồng?

Hướng dẫn kích thích hoa ly nở và kìm hãm hoa cúc nở vào đúng dịp Tết

Hướng dẫn kích thích hoa ly nở và kìm hãm hoa cúc nở vào đúng dịp Tết

Làm cách nào để cây hoa cúc phát triển nhanh và nở hoa đúng thời điểm?

Làm cách nào để cây hoa cúc phát triển nhanh và nở hoa đúng thời điểm?

Phân bón lót là gì? phân bón thúc là gì? loại phân bón và lượng bón?

Phân bón lót là gì? phân bón thúc là gì? loại phân bón và lượng bón?

Hướng dẫn pha chế thuốc BoocDo 1%, 5%

Hướng dẫn pha chế thuốc BoocDo 1%, 5%

Dinh dưỡng Nitơ ở thực vật

Dinh dưỡng Nitơ ở thực vật

Tìm hiểu về phân chuồng (phân gia súc)

Tìm hiểu về phân chuồng (phân gia súc)

Trang chủ

Trang chủ

Cây trồng phong thủy

Cây trồng phong thủy

Cây CN dài ngày

Cây CN dài ngày

Cây CN ngắn ngày

Cây CN ngắn ngày

Cây lương thực

Cây lương thực

Cây rau màu

Cây rau màu

Cây ăn quả (trái)

Cây ăn quả (trái)

Cây cảnh, hoa cảnh

Cây cảnh, hoa cảnh

Cây thuốc (dược liệu)

Cây thuốc (dược liệu)

Cây lâm nghiệp

Cây lâm nghiệp

Cẩm nang phân bón

Cẩm nang phân bón

Trồng trọt, chăm sóc

Trồng trọt, chăm sóc

Khoa học nông nghiệp

Khoa học nông nghiệp

Sức khỏe và làm đẹp

Sức khỏe và làm đẹp